Prädiktive Energieflussregelung von Versorgungssystemen - Ein Optimierungsansatz für vernetzte, industrielle Versorgungssysteme unter Berücksichtigung dynamischer Energiemärkte

Vor dem Hintergrund der Energiewende bieten sich insbesondere auch mit Digitalisierungstechnologien für Produktions- und Versorgungssysteme erhebliche Potenziale, durch einen effizienten sowie flexiblen Energieeinsatz die energiebezogenen Kosten an den Produktionsstandorten zu reduzieren. Durch eine thermohydraulische Vernetzung von Maschinen, technischer Gebäudeausstattung und dem Gebäude selbst wird in der ETA-Modellfabrik am Campus der TU Darmstadt demonstriert, wie u. a. Abwärme aus dem Produktionsprozess effizient zurückgewonnen und als Nutzenergie zur Klimatisierung und Prozesswärmeversorgung bereitgestellt werden kann. Dieser Ansatz einer gesamtenergetischen Betrachtung industrieller Produktionsbetriebe erhöht erheblich das Einsparungspotenzial, führt jedoch unweigerlich zu einer gesteigerten Komplexität der interagierenden (Teil-)Systeme. Durch das in diesem Beitrag beschriebene Konzept einer vorausschauenden (prädiktiven) Energieflussregelung, können auch unter dynamisch veränderlichen Randbedingungen, z. B. in volatilen Energiemärkten, die Erzeuger- und Speichersysteme im vielschichtigen Verbund optimal betrieben und Energiekosten reduziert werden.

Die Energiewende und neue Anforderungen für die smarte Fabrik der Zukunft

Mit der Ratifizierung des UN-Klimaschutzabkommens von Paris erreicht die globale Debatte um die Erderwärmung einen weiteren Höhepunkt. Im Rahmen der Welt-Klimakonferenz 2015 haben sich erstmals 196 Länder geeinigt, den Ausstoß von Treibhausgas- Emissionen nachweislich zu reduzieren, um die Erderwärmung unter 2 °C zu halten [1]. Vor diesem Hintergrund können in wachsenden Volkswirtschaften innovative, energieeffiziente Technologien einen bedeutenden Beitrag leisten. Gemäß dem Energiekonzept der Bundesregierung soll der Primärenergieverbrauch in Deutschland bis 2050 gegenüber 1990 halbiert werden [2]. Mit einem Anteil von etwa 47 % des Nettostromverbrauchs in Deutschland (Referenzjahr 2014) [3] kommt dem Industriesektor zur Erreichung dieses Ziels eine Schlüsselrolle zu. Den Energiebedarf der Industrie zu reduzieren, ist eine tragende Säule der Energiewende und ökologisch sowie ökonomisch motivierte Zielsetzung von Produktionsbetrieben.

Bild 1: Effizienter und flexibler Energieeinsatz in der ETA-Modellfabrik

(© TU Darmstadt / Eibe Sönnecken).

Zeitgleich wird im Rahmen der deutschen Energiewende der Ausbau regenerativer Energieerzeugung massiv verstärkt. Bereits 2050 soll ihr Anteil an der Stromversorgung mindestens 80 % des Bruttostromverbrauchs betragen [2]. Wie aber wird die Energieversorgung sichergestellt mit einer Vielzahl dezentraler, erneuerbarer Erzeuger, die abhängig von äußeren Faktoren wie der Windstärke oder der Sonneneinstrahlung stark fluktuieren? Auch hier können die Produktions- und Versorgungsanlagen der Industrie durch eine Flexibilisierung der Stromnachfrage, das sog. Demand-Side-Management (DSM), zur kosteneffizienten Integration von erneuerbaren Energien beitragen. Durch die Ausschöpfung vielfach vorhandener Flexibilisierungspotenziale (z. B. in Form von Speichern oder bivalenten Erzeugern) können Teile des Energiebedarfs aus Zeiten mit Energieengpässen in jene Zeiten eines hohen regenerativen Stromangebots verlagert werden, in denen der Strompreis niedrig ist [4]. Flexible Produktionsbetriebe reduzieren somit ihre Energiekosten.

Die zunehmende Digitalisierung der Wirtschaft spielt eine Schlüsselrolle für effiziente und flexible Produktionssysteme. Kontinuierliche Monitoring-Systeme überwachen in Echtzeit die Energieflüsse in Produktionsbetrieben und warnen automatisch anhand aussagekräftiger Kennzahlen, wenn Systeme ineffizient betrieben werden oder eine Wartung erforderlich ist. Zeitgleich ermöglichen die vielfältigen Datenströme und Kommunikationsschnittstellen eine überlagerte Optimierung von Abläufen, indem zur Laufzeit smarte Algorithmen Anlagen schalten oder Parameter modifizieren.

Vernetzte Versorgungssysteme für einen effizienten und flexiblen Energieeinsatz

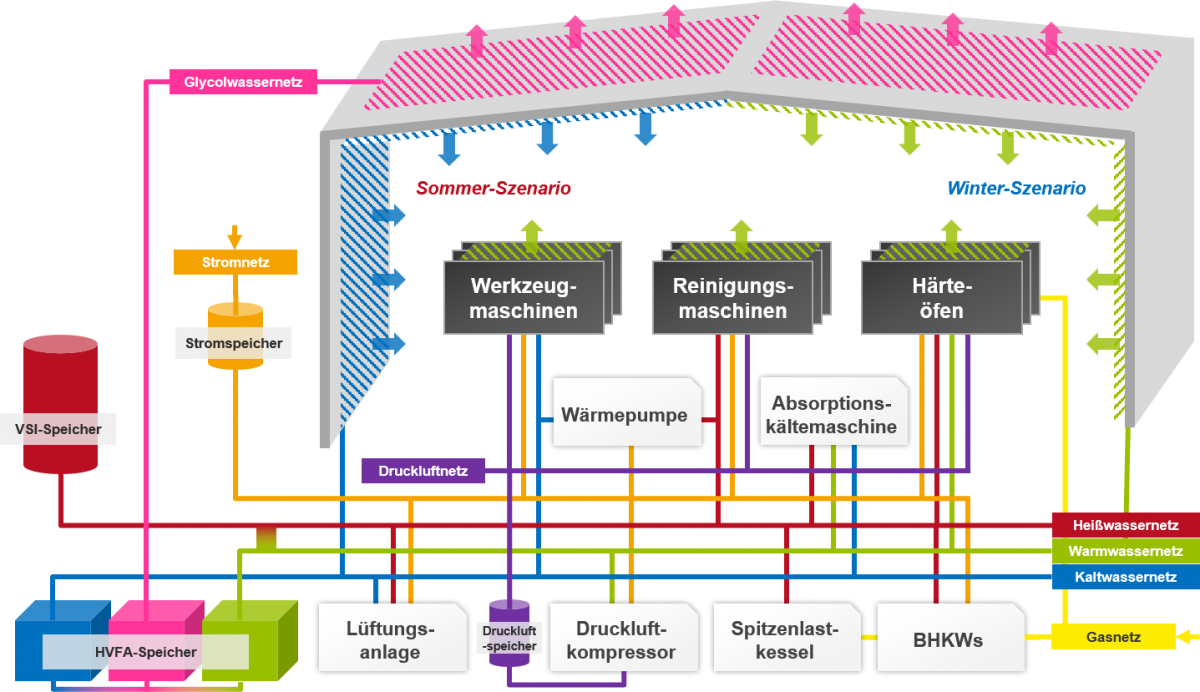

Mit der vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten ETA-Fabrik (Energieeffizienz-, Technologie- und Anwendungszentrum) ist im März 2016 am Campus der Technischen Universität Darmstadt ein Leuchtturm und Großforschungsgerät für Energieeffizienz in der metallverarbeitenden Industrie eröffnet worden (Bild 1). Die Modellfabrik vereint neueste Technologien der Energieeffizienz mit aktueller Daten- und Steuertechnik als Industrie 4.0 Anwendung. Statt wie bisher üblich Maschinen, Versorgungstechnik und Gebäude isoliert zu betrachten, sind die Systeme „intelligent“ miteinander vernetzt. Während die Optimierung einzelner Anlagen und Maschinen in der Vergangenheit bereits enorme Effizienzpotenziale ermöglichten, werden mittels einer systemübergreifenden Betrachtung der gesamten Produktionsstätte und der energetischen Interaktion der Teilsysteme durch das Projekt erhebliche Zusatzpotenziale gehoben [5]. Drei zentrale thermohydraulische Netze (Kalt-, Warm-, Heißwasser) ermöglichen es, Wärmequellen und -senken in der Fabrik geschickt miteinander zu verknüpfen. Betonspeicher und ein vakuumsuperisolierter (VSI) Speicher im Außenbereich sorgen für eine zeitliche Entkopplung von Erzeugung und Verbrauch. Die Abwärme von Werkzeugmaschinen, Härteöfen, Kompressoren und Blockheizkraftwerken wird als Nutzenergie rückgewonnen, um Reinigungsbäder vorzuheizen, eine Absorptionskältemaschine zu betreiben und die Halle zu klimatisieren. Das Bauwerk der ETA-Fabrik ist als integraler Bestandteil der thermischen Vernetzung konzipiert. Zur Klimatisierung sind das Dach und die Wandelemente aus Beton innen mit wasserführenden Kapillarrohrmatten durchzogen, die sich zu einer Niedertemperatur-Flächenheizung thermisch aktivieren lassen. Zeitgleich dienen Kapillarrohrmatten in den äußeren Dach- und Fassadenplatten aus ultrahochfestem Beton zusammen mit einem Dachberieselungssystem für adiabatische Kühlung dazu, nicht nutzbare Wärme effizient an die Umgebung abzuführen und das thermische Netz rückzukühlen. Letztendlich versprechen die Maßnahmen in der ETA-Fabrik Endenergieeinsparungen von über 40 % zu einem Referenzwerk mit einer vergleichbaren Prozesskette [6]. Die eingesetzten Speichertechnologien, informationstechnisch vernetzte Anlagen sowie die träge Masse der Betonhülle selbst bieten zudem erhebliches Potenzial, um Energiebedarfe flexibel in besonders günstige Zeiten bei hoher Energieverfügbarkeit zu verschieben.

Schlüsseltechnologien Energiemonitoring und Energieflussregelung

Die energetische Interaktion der Maschinen, Versorgungstechnik und des Gebäudes (Bild 2) bedarf einer „intelligenten“ Orchestrierung aller beteiligten Aktoren im komplexen Gesamtsystem. Zahlreiche Aktoren wie Pumpen, Absperr- oder Mischventile und Energiewandler (z. B. Blockheizkraftwerke, Kältemaschine) müssen in Abhängigkeit vielfältiger Zustandssensoren sowie innerer und äußerer Einflüsse auf geeignete Weise geregelt werden. Die Energieflusssteuerung der Gebäudeautomation muss sicherstellen, dass überschüssige Abwärme möglichst effizient abgeführt und zusätzlich benötigte Energie erzeugt, gespeichert, gewandelt und bedarfsgerecht angeboten werden kann. Komplexe Systeme haben in der Vergangenheit gezeigt, dass durch fortschrittliche Regelstrategien zusätzliche Potenziale erschlossen werden können.

Bild 2: Vernetztes Energiesystem der ETA-Fabrik.

Im Rahmen des BMWi geförderten Projekts PHI-Factory soll u. a. untersucht werden, wie das energetische Gesamtsystem der ETA-Fabrik sowohl energieeffizient als auch in Abhängigkeit dynamischer Energiemärkte flexibel betrieben und optimiert werden kann.

Dafür berücksichtigt eine optimale Energiefl ussregelung während des laufenden Betriebs:

• technische Restriktionen (z. B. Verfügbarkeit, Leistungskennlinien) der Anlagen und Systeme,

• anlagen-, zustands- und zeitspezifische Erzeugungs- sowie Speicherkosten und

• die Verfügbarkeit der Medien bei Bedarfsanforderungen mit etwaigen Folgekosten bei Engpässen.

Die dynamischen Anlagenkosten setzen sich wiederum zusammen aus:

• variablen Wirkungsgraden und Verlusten,

• Opportunitäts- und Nutzungskosten aufgrund von Wartungsverträgen und Abschreibungen sowie

• dynamischen Energiebezugspreisen in Form von Arbeits- und Leistungspreisen durch Spitzenlasten.

Werden diese Faktoren in der Regelung berücksichtigt, fungiert die übergeordnete Energieflusssteuerung somit gleichzeitig als optimiertes Automationssystem für die Versorgungstechnik, als Lastenspitzenmanagement sowie Demand-Response Controller in volatilen Energiemärkten.

Um die Energiebedarfe, Verluste und Einflussfaktoren zu identifizieren, bedarf es einer kontinuierlichen Überwachung relevanter Systemgrößen. In der ETA-Fabrik werden dafür an einer Vielzahl von Messpunkten in Echtzeit insgesamt über 1000 Datenpunkte mit Temperaturen, Volumenströmen, Drücken, Energieund Leistungsdaten für Strom, Druckluft, Kälte oder Wärme aufgezeichnet. Die Daten dienen dabei nicht nur als Grundlage aussagekräftiger Energiekennzahlen zur Überwachung der Anlagen, sondern unterstützen die Performance der Gebäude- und Versorgungstechnikautomation. Da insbesondere thermische Systeme mit großer Speicherfähigkeit physikalisch bedingt erhebliche Trägheiten aufweisen, ist es vorteilhaft, mit „intelligenten“ Regelkonzepten die unterschiedlichen Aktoren im System vorausschauend anzusteuern. Dafür ist die Kenntnis zukünftiger Energiebedarfe durch Korrelationsanalysen, Mustererkennung und datengestützt parametrierte Prognosemodelle von entscheidender Bedeutung.

Ein modellbasierter prädiktiver Optimierungsansatz

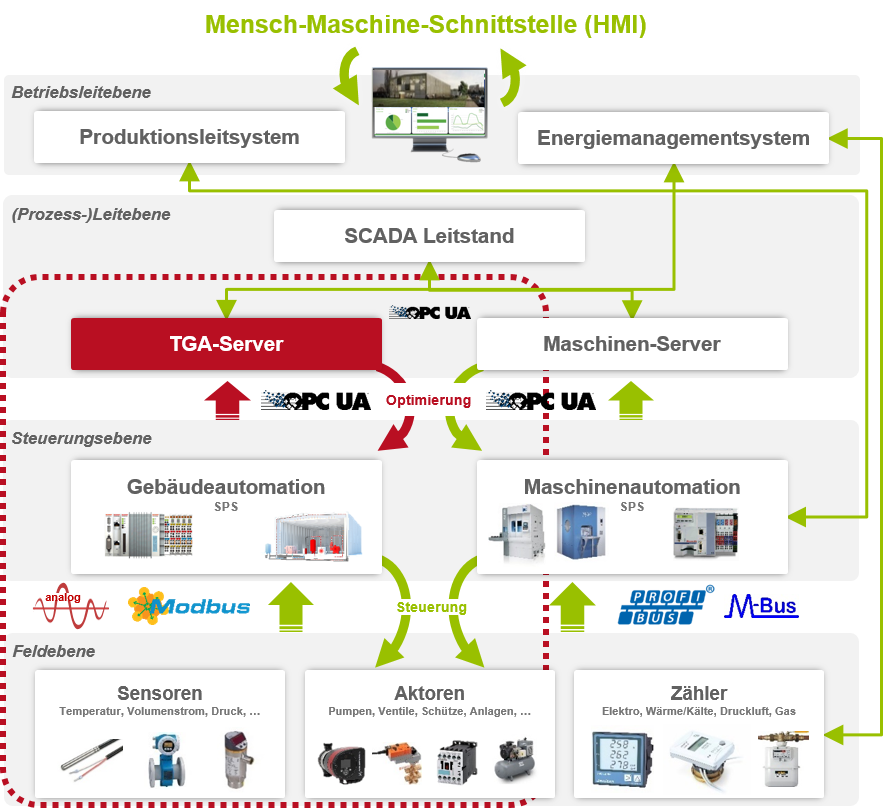

Die Gebäudeautomation (GA) umfasst sowohl Steuerung und Regelung in der Feldebene als auch das übergeordnete Gebäudemanagement. Die zumeist auf speicherprogrammierbaren Steuerungen (SPS oder auch DDC – Direct Digital Control) implementierten Programme basieren klassisch auf einstufigen oder kaskadierten PID-Regelungen, unstetigen 2-Punkt-Regelungen und Logik-Schaltungen [7]. Die Verfahren lösen die regelungstechnischen Probleme meist zufriedenstellend, sind leicht verständlich und parametrierbar sowie auf gewöhnlichen Automatisierungssystemen als Standard-Funktionsbaustein verfügbar [8]. Angesichts der Komplexität der energetischen Interaktion, dynamischer Einflüsse aus Lastmanagement oder Demand-Response Anforderungen ist eine nachhaltig optimale Steuerungslösung jedoch nicht trivial und erfordert fortgeschrittene Regelstrategien.

Bild 3: Überlagerte Optimierung auf dem TGA-Server (rot hervorgehoben) als

Bestandteil des ETA-Fabrik Automationskonzepts.

Durch die standardisierte Kommunikationsschnittstelle OPC-UA lassen sich Parameter und Stellgrößen der ETA-Fabrik Gebäudeautomation durch einen überlagerten Optimierer („TGA-Server“ in Bild 3) überschreiben. Auf diese Weise können die bestehende Infrastruktur und das klassische Automationsprogramm unverändert gelassen werden. Bei Ausfall der Optimierungsebene fällt das System in den herkömmlichen Betriebsmodus zurück („Fallback- Strategie“). Dies erhöht die Sicherheit der Anlagenführung und die Akzeptanz für innovative Regelkonzepte. Zeitgleich sorgen die unterlagerten Sicherheitsfunktionen der Gebäudeautomation stets dafür, dass in jedem Fall die vorgegebenen Systemschranken (obere und untere Grenzwerte sowie Verstellgeschwindigkeiten) eingehalten werden. Sollte der Optimierer unerwartet falsche Steuersignale generieren und das System kritische Grenzwerte annehmen, wird automatisch der Fallback-Modus aktiv.

Die modellbasierte prädiktive Regelung (engl. Model Predictive Control – MPC) ist ein modernes Verfahren der Regelungstechnik. MPC ermöglicht eine echtzeitfähige (nicht-)lineare Optimierung von komplexen Regelsystemen mit Nebenbedingungen und ist daher ein vielversprechender fortgeschrittener Regelansatz für das vernetzte Energiesystem der ETA-Fabrik. In Forschungsprojekten [9, 10] wurde gezeigt, dass mit MPC-basierten Verfahren in der Gebäudeautomation erhebliche Verbesserungspotenziale erzielt werden können.

Ein zeitdiskretes dynamisches Modell des zu regelnden Prozesses bildet die Grundlage des MPC-Reglers, um die zukünftigen Systemzustände in Abhängigkeit der Stellgrößen zu berechnen. Durch wiederholte Prädiktion der Systemgrößen kann somit über einen bestimmten Zeithorizont das Verhalten antizipiert und mögliche Änderungen der Stellgrößen „simuliert“ sowie bewertet werden. Ein Optimierungsverfahren wählt die beste Stellstrategie mit minimalen Kosten, die letztendlich für die aktuelle Regelperiode auf die Regelstrecke geschaltet wird. Im darauf folgenden Programmzyklus werden mit den neu aufgenommenen Messwerten die Modellparameter zur Vorhersage korrigiert und der Algorithmus neu gestartet („receding horizon principle“ [8]).

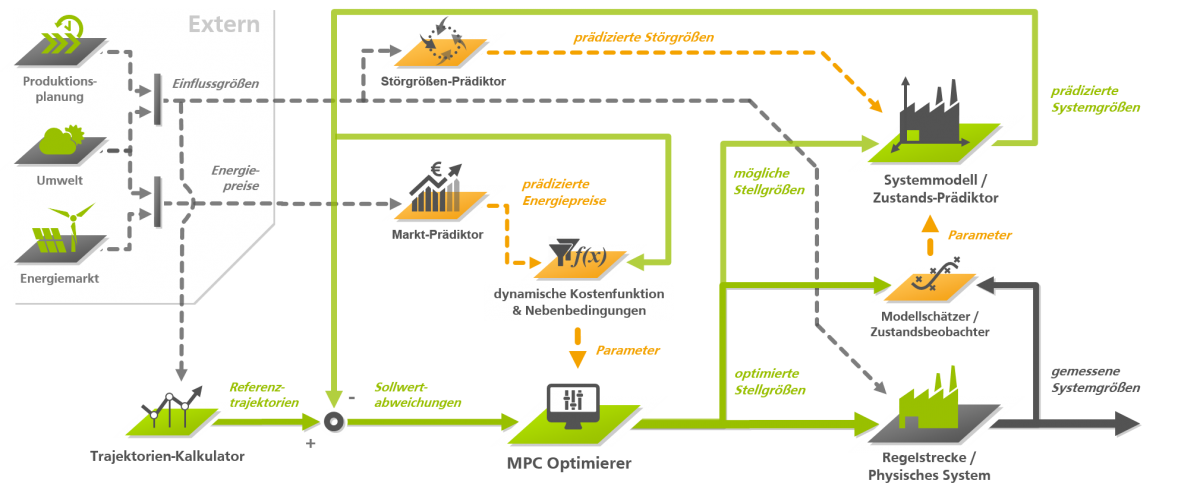

Bei der Formulierung des Optimierungskriteriums können sowohl Regelabweichungen zur Referenztrajektorie als auch Stellaufwände, betriebswirtschaftliche Kriterien sowie als Nebenbedingung Grenzwerte für Regelgrößen berücksichtigt werden. Auf diese Weise können die dynamischen, zustands- und marktabhängigen Erzeugungs- sowie Speicherkosten in die Optimierung einfließen. Durch den vorausschauenden Ansatz können Speicherkapazitäten ideal ausgenutzt und zukünftige, plan- oder vorhersehbare Störgrößen wie das Wetter, Energiepreise oder interne Lasten in der Regelung kompensiert werden. Das vollständige erweiterte MPC-Regelschema für eine energieeffiziente und flexible Energieflusssteuerung ist in Bild 4 dargestellt.

Bild 4: Schema der erweiterten modellbasierten prädiktiven Energieflussregelung in der ETA-Fabrik.

Zusammenfassung und Ausblick

Die Fabrik der Zukunft ist informationstechnisch vernetzt, optimiert unter Effizienz- und Flexibilitätsaspekten, automatisiert den Energieeinsatz, senkt die Energiekosten, reduziert Umweltbelastungen und sichert dadurch zeitgleich die Wettbewerbsfähigkeit. Die „intelligente“ Betriebsführung von Anlagen der Versorgungstechnik stellt für einen energieeffizienten und energieflexiblen Betrieb eine Schlüsselinnovation dar, die insbesondere für energetisch interagierende Gesamtsysteme noch unzureichend erforscht ist. Das beschriebene Verfahren zur modellbasierten prädiktiven Optimierung der Energieflüsse verheißt dabei eine zusätzliche Optimierungsstufe zur Reduktion der Energiekosten in der ETA-Modellfabrik, indem Speicherpotenziale ideal genutzt und die weitreichend vernetzten Anlagen vorausschauend betrieben werden. Mit der Anzahl an Freiheitsgraden wächst jedoch die Größe des Lösungsraums exponentiell über den Prädiktionshorizont. Die Forschungsergebnisse im Projekt PHI-Factory werden daher insbesondere zeigen, ob die Komplexität der energetischen Interaktion (Bild 2) für eine numerische Echtzeit-Optimierung handhabbar ist oder ob alternative Verfahren wie Heuristiken und Machine Learning Ansätze für die Anwendung zielführend sind.

Dieser Beitrag entstand im Rahmen des Projekts „Flexible elektrische Fabriknetzführung (PHI-Factory)“, das vom Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Kennzeichen 03ET1455 gefördert wird.

Schlüsselwörter:

Energieeffizienz, Energieflexibilität, Versorgungstechnik, thermische Vernetzung, Energieflusssteuerung, modellbasierte prädiktive Regelung, Zustandsvorhersage, Industrie 4.0, EnergiemonitoringLiteratur:

[1] UNFCCC: Adoption of the Paris Agreement. Proposal by the President. Draft decision -/ CP.21. Conference of the Parties. Twenty-first session. Paris 2015. URL: https://unfccc.int/ resource/docs/2015/cop21/ eng/l09r01.pdf, Abrufdatum 21.09.2016.

[2] Bundesministerium für Wirtschaft und Technologie (BMWi): Energiekonzept für eine umweltschonende, zuverlässige und bezahlbare Energieversorgung. Berlin 2010.

[3] BDEW: Verteilung des Stromverbrauchs in Deutschland nach Verbrauchergruppen im Jahr 2014*. Statista Das Statistik-Portal. URL: https:// de.statista.com/statistik/daten/ studie/236757/umfrage/ stromverbrauch-nach-sektoren- in-deutschland/, Abrufdatum 21.09.2016.

[4] Langrock, T.: Potentiale regelbarer Lasten in einem Energieversorgungssystem mit wachsendem Anteil Erneuerbarer Energien. In: CLIMATE CHANGE 19/2015. (Hrsg): Umweltbundesamt. Dessau- Roßlau 2015.

[5] Beck, M.; Sielaff, T.: Linked Energy Systems for Production Sites of the Future. In: Advanced Materials Research (2013) 769, S. 319-326.

[6] Abele, E.: Energy-efficient factory of the future – the η-Research-Factory. In: 12th Powertrain Manufacturing Conference (2013). Darmstadt 2013.

[7] Baumgarth, S.: Digitale Gebäudeautomation, 3. Auflage. Berlin u. a. 2004.

[8] Dittmar, R.: Modellbasierte prädiktive Regelung: Eine Einführung für Ingenieure. München 2004.

[9] Qureshi, F. A.; Gorecki, T. T.; Jones, C. N.: Model predictive control for market-based demand response participation. In: Proceedings of the 19th IFAC World Congress (2014) 19, S. 11153-11158.

[10] Oldewurtel, F. u. a.: Use of model predictive control and weather forecasts for energy efficient building climate control. In: Energy and Buildings (2012) 45, S. 15-27.