Modellierung von Einflüssen auf das Wire Arc Additive Manufacturing

Das Wire Arc Additive Manufacturing, kurz WAAM, ist ein additives Fertigungsverfahren, welches metallische Bauteile auf Grundlage des Lichtbogenschweißens fertigt. Additive Fertigung ist laut DIN EN ISO/ASTM 52900 ein Prozess, welcher Bauteile aus 3D-Modelldaten schichtweise herstellt. Die grundlegenden Komponenten sind ein Schweißgerät, welches die benötigte Energie zum Schmelzen des Metalldrahts in den Prozess einbringt sowie eine Führungsmaschine, welche die vorgegebene Geometrie des Bauteils abfährt. Anwendungsbereiche sind Rapid Prototyping und Tooling, Direct Manufacturing und Additive Repair. Die größten Vorteile stellen die kostengünstige Anlagentechnik und die hohen Abscheidungsraten dar. Nachteilig am Verfahren sind die mangelnde Prozessstabilität und Wiederholgenauigkeit. Der Beitrag soll dazu dienen, den Fertigungsprozess des WAAM-Verfahrens übersichtlich darzustellen, und dabei auf die komplexen Wechselwirkungen eingehen.

Ziel ist es, den Prozessablauf und den Informationsfluss darzustellen und mögliche Wechselwirkungen zwischen den Fertigungsparametern aufzuzeigen. Damit ist es möglich, den gesamten Prozess übersichtlich abzubilden und Einflüsse strukturiert zu analysieren. Beim WAAM-Verfahren ist aufgrund der fehlenden Prozessstabilität nicht bereits bei der Planung der Fertigung die optimale Bauteilqualität gegeben. Mit den gelieferten Informationen soll die Möglichkeit eröffnet werden, einen Überblick der zu berücksichtigenden Einflüsse zu geben und folglich die Planung und schließlich die Bauteilqualität zu verbessern. Zu diesem Zweck wird die Structred Analsis and Design Technique, kurz SADT-Methode, verwendet.

Die SADT-Methode

Die SADT-Methode stammt aus der Software-Entwicklung, ist einfach zu verstehen und beschreibt übersichtlich einen Informationsfluss. Die grundlegende Notationsform besteht aus einem Box-Pfeil-Diagramm, welches in Bild 1 dargestellt ist [5].

Die zentral liegende Aktivitätsbox wird von drei Input- und einem Output-Pfeil umgeben. Die Aktivität beschreibt eine Funktion oder einen Prozessschritt, welche/r Inputs in Outputs umwandelt. Der sich an der linken Seite der Aktivitätsbox befindende Input-Pfeil zeigt die Art der Daten, welche für die Verarbeitung vorliegen sollten. Auf der rechten Seite der Aktivitätsbox befindet sich der Output-Pfeil, welcher als einziger aus der Box herausgeht. Dieser beschreibt die Ergebnisse des Umwandlungsprozesses. Der von der oberen Seite in die Box gehende Steuerungspfeil ist definiert als jede Art der Einschränkung, welche das Ergebnis der Aktivität in jeglicher Hinsicht manipuliert. Der letzte Pfeil des Diagramms ist der Mechanismus-Pfeil. Dieser geht von unten in die Aktivitätsbox ein und beschreibt Hilfsmittel, Ressourcen oder Personen, welche für die Ausübung der zentralen Aktivität erforderlich sind [5].

Bild 1: Grundlegender Aufbau der SADT-Methode [5].

Modellierung des WAAM-Fertigungsprozesses

Der Fertigungsprozess des WAAM-Verfahrens wird in dem vorliegenden Beitrag in acht Prozessschritte unterteilt: Planung, CAD-Modell Erstellung, Slicing, Pfadplanung, Roboter-Code-Erstellung, Einstellung der Schweißparameter, Fertigung und Nachbearbeitung [6]. Für eine der SADT-Methode entsprechenden Modellierung sind diese Schritte auf sechs Aktivitäten reduziert worden und in Bild 2 dargestellt.

In der ersten Aktivität liegt der Fokus auf der Festlegung der allgemeinen Bauteilkonzeption. Ist diese festgelegt, muss die Pfadplanung entworfen und entsprechend die Schweißparameter bestimmt werden. Stehen diese Grundlagen fest, wird die Fertigung des Bauteils durchgeführt und gegebenenfalls nachbearbeitet. Die letzte Aktivität ist die potenziell anfallende Überprüfung des Endproduktes.

Bauteil konstruieren

Die Bauteilkonstruktion leitet sich aus den allgemeinen Bauteilanforderungen her. Bereits vor der eigentlichen Planung sind Eigenschaften wie Verwendungszweck, Geometrie sowie Material festzulegen. Anschließend kann mit dem Fertigungsprozess begonnen werden [2].

Die Bauteilkonstruktion wird durch die technischen Anforderungen gesteuert. Diese setzen sich aus der Grundplattenlage, dem resultierenden Gefüge und der Bauteilsicherheit zusammen [2].

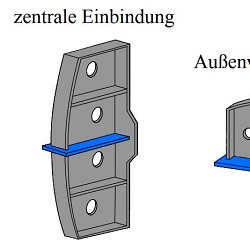

Die Grundplattenlage beschreibt, wie die Basisplatte, auf der das Bauteil aufgebaut wird, in das zu fertigende Bauteil integriert wird. Hierbei gibt es verschiedene Ansätze, welche den Fertigungsprozess hinsichtlich der Art der Bauteilanordnung beeinflussen. Mögliche Varianten sind in Bild 3 dargestellt [2].

Die Integration, zum Beispiel als Außen- oder Innenwand, hängt von der genutzten Anlagentechnik beziehungsweise derer Freiheitsgrade ab. Die Auswahl der optimalen Grundplattenlage kann anhand von fünf Bewertungskriterien ermittelt werden. Diese sind: Materialüberschuss, Dispositionsvolumen, Schichtanzahl, Komplexität der Integration und Symmetrie. Die jeweilige Gewichtung der einzelnen Kriterien hängt von der verwendeten Anlagentechnik ab [2, 7].

Bild 2: SADT-Modellierung des WAAM-Verfahrens.

Die Gefügestruktur eines WAAM-Bauteils neigt, durch die Fertigungsart, zu Inhomogenität [8]. Die unteren Schichten sind einem mehrfachen Wärmeeintrag ausgesetzt und dadurch feiner als die oberen. Dieses zunehmende Kornwachstum kann zu einem Festigkeitsverlust bei zunehmender Bauteilhöhe führen [2].

Die Funktionserfüllung in einer definierten Lebensdauer ist die zentrale Anforderung an ein Bauteil. Für das WAAM-Verfahren bieten sich vor allem großvolumige Bauteile mit hohen Wandstärken und simplen Strukturen an. Die Festigkeitskennwerte können durch das mehrfache Überschweißen von der Angabe des Herstellers abweichen. Daher empfiehlt es sich, Probenkörper zu erstellen und diese auf ihre Werkstoffeigenschaften zu überprüfen. Des Weiteren ist auf das Verhältnis von Bauteiloberfläche zu Bauteilvolumen zu achten. Kleinere Oberflächen führen die Prozesswärme langsamer ab. Daraus können negative Folgeeffekte, wie eine zu hohe Zwischenlagentemperatur, größere Eigenspannungen und Verzug resultieren. Eine Möglichkeit, diese Eigenspannungen zu verringern, ist der symmetrische Aufbau des Bauteils. Rotations- oder spiegelsymmetrische Strukturen ermöglichen Spannungskompensationen sowie eine Verbesserung der Maßhaltigkeit und der mechanischen Eigenschaften. Dieses Prinzip funktioniert auch bei nicht vollständig symmetrischen Geometrien [2].

Die Schweißbarkeit und die fertigungstechnische Schweißmöglichkeit sind zwei Mechanismen, welche zur Ausübung der Aktivität der Bauteilkonzeption von Bedeutung sind [2, 9]. Die Schweißbarkeit eines metallischen Werkstoffes ist gemäß dem DIN-Fachbericht ISO/TR 581 von Schweißeignung, -sicherheit und -möglichkeit abhängig. Alle Anforderungen werden vom verwendeten Werkstoff, der Konstruktion sowie der Fertigung bestimmt [9].

Für das WAAM-Verfahren werden vorrangig Knickarm- oder Deltaroboter, aber auch Bearbeitungszentren genutzt, welche zu spezifische Restriktionen für Fertigungsprozesse führen. Ferner ist der vorliegende Bearbeitungskopf zu beachten. Dieser kann mit Zusatzsystemen, wie Sensoren, einem Drahtspeicher oder einem Kühlsystem ausgestattet sein. Der daraus resultierende Einfluss auf die Bauteilkonzeption muss bedacht werden [2].

Die Outputfaktoren der Aktivität sind neben dem grundlegenden Konzept, das CAD- und das Schichtenmodell des Bauteils. Das Schichtenmodell entsteht durch das sogenannte Slicing. Dieses unterteilt die 3D-Geometrie in Schichten mit vordefinierter Höhe [10].

Bild 3: Darstellung ausgewählter Grundplattenlagen [2].

Pfadplanung entwerfen

Die Outputfaktoren der vorherigen Aktivität gehen als Input in den Prozessschritt Pfadplanung entwerfen ein. Sie sind demnach zwingende Voraussetzung für den Umwandlungsprozess [5].

Einschränkungen dieser Aktivität sind die Nahtfolge und die Nahtorientierung. Zur Planung der Nahtfolge muss darauf geachtet werden scharfkantige Ecken zu vermeiden. Diese können zu ungleichmäßigen Geometrien führen [2]. Alternativ kann ein überlappender Stoß gefertigt werden, welcher im Nacharbeitsprozess entfernt wird. Ferner kann es bei Nahtanfängen und -enden zu Geometrieabweichungen kommen. Lange und gleichmäßig breite Nähte sollten in einem Vorgang gefertigt werden. Ist dies nicht möglich, bietet es sich an, eine schichtweise wechselnde Auftragsrichtung zu wählen und so die Abweichung möglichst gering zu halten [2]. Die korrekte Wahl der Zwischenlagenzeit und -temperatur sind für die Gefügeausbildung von Bedeutung [11]. Die Nahtorientierung beschreibt die Ausrichtung des gefertigten Bauteils gegenüber der Schweißrichtung. Die Nahtorientierung hat einen Einfluss auf die Belastbarkeit des Bauteils. In der Literatur gilt die 45°-Orientierung als am belastbarsten [12].

Die Auswahl der Pfadausprägung unterstützt die Pfadplanung. Ausprägungen dafür sind in Bild 4 visualisiert.Diese Pfadausprägungen besitzen verschiedene Vor- und Nachteile und können auch in Kombination verwendet werden [13].Ferner werden in diesem Prozessschritt bereits die ersten Annahmen über die optimale Einstellung der Schweißparameter getroffen. Diese sind von signifikanter Bedeutung für das Endergebnis und von Beginn an im Prozess zu beachten [6].

Ergebnis des Umwandlungsprozesses ist ein klar definierter Verfahrweg zur Erstellung des Bauteils. Auf Grundlage dessen kann innerhalb des Prozesses mit der Optimierung der Schweißparameter begonnen werden [5].

Schweißparameter optimieren

Der Inputfaktor der Aktivität Schweißparameter optimieren ist das Ergebnis des vorherigen Prozessschrittes. Unter Berücksichtigung des Verfahrwegs sind die Parameter zu bestimmen. Hierbei ist ebenfalls das bereits erzeugte Schichtenmodell zu beachten, auf Grundlage dessen die Schweißparameter optimiert werden müssen [5].

Steuernde Einflüsse sind die Folgenden: Abstand zwischen Brenner und Werkstück, Brennergeschwindigkeit, Drahtvorschubgeschwindigkeit, Schutzgasdurchflussrate, Schweißstrom, -spannung, -zusatzquerschnitt, Zwischenlagenzeit und -temperatur sowie Wärmeeintrag. Diese tragen entscheidend zur Erstellung von stabilen und fehlerfreien Bauteilen bei und sind aus diesem Grund im SADT-Modell mit einem roten Pfeil markiert. In Bild 5 wird der jeweilige Zusammenhang der Parameter auf die Merkmale der Fertigungsqualität dargestellt [14].

Die Abbildung beruht auf den analysierten Schweißparametern von Pattanayak und Sahoo [14], welche diese in einen prozentualen Bezug zu den resultierenden Merkmalen der Fertigungsqualität gesetzt haben. Betrachtet wurden Schweißraupengeometrie, Abscheiderate, Metallüberlauf, Oberflächengüte oder Porosität, Spritzer, Kornfeinung, Korrosionsbeständigkeit und mechanische Eigenschaften. Aus dem Diagramm lassen sich die unterschiedlichen Zusammenhänge erkennen, welche bei den jeweiligen Merkmalen der Fertigungsqualität eine Rolle spielen. Für jedes Merkmal werden die vier bis fünf wichtigsten Schweißparameter aufgeführt und der jeweilige Prozentsatz des Einflusses angegeben. Parameter, welche eine unwesentliche Wirkung besitzen, sind als Sonstige gekennzeichnet. Die Parameter Brennergeschwindigkeit, Wärmeeintrag, Zwischenlagenzeit oder Schweißstrom, haben nach Pattanayak und Sahoo, merkmalsübergreifend einen Einfluss und sind von besonderer Bedeutung. Diese haben eine wesentliche Wirkung auf die mechanischen Eigenschaften, die Kornfeinung und die Korrosionsbeständigkeit. Steuergrößen, welche einen nächst größeren Gesamteinfluss gemäß Pattanayak und Sahoo besitzen, sind der Abstand zwischen Brenner und Werkstück, die Drahtvorschubgeschwindigkeit, die Schutzgasdurchflussrate und die Schweißspannung. Diese haben in Summe eine geringere Wirkung auf die Fertigungsmerkmale, sind jedoch ebenfalls relevant. Die Parameter Schweißzusatzquerschnitt und Zwischenlagentemperatur haben eine Auswirkung auf die Abscheiderate bzw. den Metallüberlauf [14]. Ein weiterer wichtiger, jedoch im Diagramm nicht berücksichtigter Parameter ist die Zusammensetzung des Schutzgases. Hierbei wird zwischen aktiven und inerten Gasen unterschieden. Aktive Gase gehen im Unterscheid zu inerten Gasen eine chemische Reaktion mit dem Metall ein. Grundsätzlich dient das Gas dazu, das Schmelzbad vor äußeren Einflüssen abzuschirmen. Häufig werden als Gas Argon, Helium und Kohlendioxid verwendet. Je nach Anwendungen können Mischgase verwendet werden [15].

Für die Parameterbestimmung ist das verwendete Schweißverfahren von Bedeutung. Für das WAAM-Verfahren kann grundsätzlich jedes Lichtbogenschweißverfahren genutzt werden, die gängigsten sind das Metallschutzgasschweißen, das Wolfram-Inertgasschweißen oder das Plasmaschweißen. Das Ergebnis der Parameterbestimmung ist der fertige NC-Code [15].

Bild 4: Abbildung beispielhafter Pfadausprägungen [13].

Fertigen

Inputfaktor der Aktivität Fertigen ist der fertiggestellte NC-Code. Dieser beinhaltet den Verfahrweg und die festgelegten Schweißparameter. Auf Grundlage dieses Codes kann mit der Fertigung begonnen werden [5].

Steuerungselemente dieser Aktivität sind eine Vielzahl an möglichen Zwischenbearbeitungsschritten und die wiederholte Schichtauftragung. Beispiele für die Zwischenbearbeitung sind das Zwischenlagenwalzen, -fräsen und das Interpass Cooling. Beim Zwischenlagenwalzen kommt es nach einer definierten Anzahl an Schichten zu einem Walzvorgang, welcher durch plastische Verformung das Gefüge verfeinert und die mechanischen Eigenschaften verbessert [16]. Ferner kann Interpass Cooling eingesetzt werden. Hierbei kommt es während der Fertigung zu einer aktiven Kühlung der zuletzt abgeschiedenen Schicht. Folglich wird die Zwischenlagentemperatur effektiver gesteuert [16]. Das Zwischenlagenfräsen dient der Reduktion der Schweißraupe auf eine vordefinierte Höhe. Mithin reduziert sich die Kumulierung fehlerhafter Abscheidehöhen [17]. Die einzelnen aufgetragenen Schichten können als Zwischenergebnisse gesehen werden und gehen als Steuerungselement erneut in den Umwandlungsprozess mit ein. Dadurch ist es möglich, nach jeder Schichtauftragung den Fertigungsprozess zu beeinflussen.Während des Fertigungsprozesses ändern sich aufgrund des schichtweisen Materialauftrags die Parameter der Umwelt sowie der Wärmeleitung fortlaufend. Auftretende Fehler addieren sich im Prozess und erfordern eine Prozessüberwachung. Diese Regelung erfolgt über einen Soll-Ist-Vergleich. Die Messung der Ist-Werte ist aufgrund der hohen Prozesstemperatur anspruchsvoll [19].

Das Endergebnis des Umwandlungsprozesses ist das fertige Rohteil, das wegen der vorhandenen Fertigungsstreuung des Verfahrens nachbearbeitet werden muss [2].

Bild 5: Übersicht der Einflüsse der Schweißparameter auf die Fertigungsqualität [14].

Nachbearbeiten

Inputgröße der Nachbearbeitung ist das fertiggestellte Rohteil. Aufgrund der Fertigungsstreuung von einem bis drei Millimetern ist eine Nachbearbeitung im Regelfall nötig [2]. Das Steuerungselement der Nachbearbeitung ergibt sich ähnlich wie beim Fertigen aus dem vorläufigen Output des Umwandlungsprozesses. Innerhalb der Nachbearbeitung ist es möglich, mehrere Methoden zu nutzen bzw. eine Methode wiederholt anzuwenden [16].

Für die Nachbearbeitung können mehrere Verfahren zum Einsatz kommen. Die spanende Nachbearbeitung wird am häufigsten verwendet. Mittels Nachbearbeitungsverfahren ist es ebenfalls möglich, die mechanischen Eigenschaften von Bauteilen zu verbessern [2]. Methoden wie das Peening, unter dem ein mechanisches Hämmern auf das Bauteil verstanden wird, oder eine Ultraschallbehandlung können die Oberflächenbeschaffenheit sowie die Gefügestruktur verbessern. Letztgenannte Verfahren eignen sich nicht für große oder komplexe Bauteile [16].

Der Output der Aktivität ist das fertige Bauteil. Dieses kann im letzten Prozessschritt gegebenenfalls auf die mechanischen Eigenschaften hin überprüft werden [5].

Endprodukt gegebenenfalls überprüfen

Die letzte Aktivität des SADT-Modells ist die gegebenenfalls anfallende Überprüfung des Endprodukts. Der Inputfaktor dieser ist das fertiggestellte Bauteil, welches bestimmte mechanische Eigenschaften besitzt und die vorher definierte Geometrie vorweist. Im Fall von zerstörenden Prüfungen empfiehlt die VDI 3405-2 die Fertigung von zusätzlichen Probekörpern im selben Fertigungsprozess. Darüber hinaus gibt diese Richtline Empfehlungen für weitere Materialprüfungen [19].

Fazit

In dem vorliegenden Beitrag wird der Fertigungsprozess mittels WAAM-Verfahren und dessen Einflussgrößen dargestellt. Zu diesem Zweck kam die SADT-Methode zum Einsatz. Entlang des Fertigungsprozesses wurden die verschiedenen Einflussparameter aufgezeigt. Hierbei wurden die Schweißparameter als wesentliche Einflussfaktoren detailliert betrachtet und mögliche Wechselwirkungen aufgezeigt. Diese bieten die größte Möglichkeit der Prozessbeeinflussung. Das Modell stellt keinen Anspruch auf Vollständigkeit, unterstützt jedoch die Verbesserung der Bauteilqualität maßgeblich. Die verwendete Visualisierungsmethode ist eine gängige Vorgehensweise zur Darstellung komplexer Zusammenhänge der computergestützten Fertigung.

Schlüsselwörter:

Prozessvisualisierung, Additive Manufacturing, Wire Arc Additive Manufacturing, Structured Analysis and Design TechniqueLiteratur:

[1] DIN EN ISO/ASTM 52900: Additive Fertigung - Grundlagen - Technologie (ISO/ASTM DIS 529000:2018- 7), DIN Deutsches Institut für Normung e.V., Berlin.

[2] Schmid, C.: Konstruktive Randbedingungen bei Anwendung des WAAM-Verfahrens. In: Lachmayer, R.; Rettschlag, K.; Kaierle, S. (Hrsg): Konstruktion für die Additive Fertigung. Berlin Heidelberg 2020.

[3] Lachmayer, R.; Lippert, R. B.: Entwicklungsmethodik für die Additive Fertigung. Berlin Heidelberg 2020.

[4] Chunyang, X.; Zengxi P. u. a.: A review on wire arc additive manufacturing: Monitoring, control and a framework of automated system. In: Journal of Manufacturing Systems, S. 1.

[5] Tolk, A.; Diallo, S. Y. u. a.: Effective and scalable uncertainty evaluation for lage-scale complex system applications. In: 2014 Winter Simulation Conference.

[6] Singh, S. R.; Khanna, P.: Wire arc additive manufacturing (WAAM): A new process to shape engineering materials. In: Materials Today (2021): Proceedings, Bd. 44, S. 118-128.

[7] Lockett, H.; Ding, J. u. a.: Design for Wire + Arc Additive Manufacture: design rules and build orientation selection. In: Journal of Engineering Design (2017), Bd. 28, Nr. 7-9, S. 568-598.

[8] Jin, W.; Zhang, C. u. a.: Wire Arc Additive Manufacturing of Stainless Steels: A Review. In: Applied Sciences (2020), vol. 10, no. 5, S. 1563.

[9] DIN-Fachbericht ISO/TR 581: Schweißbarkeit - Metallische Werkstoffe - Allgemeine Grundlagen; Deutsche Fassung ISO/TR 581:2005, DIN Deutsches Institut für Normung e.V., Berlin.

[10] Huang, J.; Qin, Q. u. a.: A dynamic slicing algorithm for conformal additive manufacturing. In: Additive Manufacturing Volume 51 (2022).

[11] Xiong, Y.; Wen, D. u. a.: Effect of interlayer temperature on microstructure evolution and mechanical performance of wire arc additive manufactured 300M steel. In: Materials Science and Engineering: A, Volume 831, 2021.

[12] Kyvelou, P. u. a.: Mechanical and microstructural testing of wire and arc additively manufactured sheet material. In: Materials & Design (2020), Bd. 192, S. 108675.

[13] Singh, S.; Sharma, S. u. a.: A review on process planning strategies and challenges of WAAM. In: Materials Today: Proceedings (2021), Bd. 47, S. 6564-6575.

[14] Pattanayak, S.; Sahoo, S.: Gas metal arc welding based additive manufacturing—a review. In: CIRP Journal of Manufacturing Science and Technology (2021), Volume 33.

[15] Schuler, V.; Twrdek, J.: Praxiswissen Schweißtechnik, 6. Auflage. Wiesbaden 2019.

[16] Gibson, I.; Rosen, D.; Stucker, B.; Khorasani, M.: Additive Manufacturing Technologies, 3. Auflage. Cham 2021.

[17] Lachmayer, R.; Lippert, R. u. a.: Additive Serienfertigung. Berlin 2018.

[18] Richter, A.; Scheck, M. u. a.: Erfassung der Schmelzbadfläche mit Korrektur der Perspektive zur Prozessregelung eines Wire and Arc Additive Manufacturing, In: tm - Technisches Messen (2022), Bd. 89, Nr. 7-8, S. 525-533.

[19] VDI-3405: Blatt 2 Additive Fertigungsverfahren Strahlschmelzen metallischer Bauteile Qualifizierung, Qualitätssicherung und Nachbearbeitung, Verein Deutscher Ingenieure e.V. Berlin, Aug. 2013.