Ganzheitliche Einführung von Industrie 4.0 zur Steigerung der Energietransparenz

Aufgrund großer Intransparenz beim Energieeinsatz haben produzierende Unternehmen üblicherweise Probleme, die energetisch relevanten Kostentreiber in der Produktion zu identifizieren. Diese Transparenz kann durch die Ermittlung des Energieverbrauchs anhand geeigneter Messtechniken innerhalb einer Fabrik erreicht werden. Jedoch muss die gewonnene Transparenz intelligent genutzt werden, um wirtschaftliche Vorteile damit zu erzielen. Einen Lösungsweg dazu bietet der Einsatz von Methoden der Industrie 4.0. Größtmögliche Synergien können nur durch eine ganzheitliche Industrie 4.0-Herangehensweise, die das Geschäftsmodell, die Prozesse, die Technik und die Organisation berücksichtigt, erreicht werden. Eine entsprechende Strategie zur Einführung von Industrie 4.0 mit dem Ziel der Steigerung der Energietransparenz wird in diesem Beitrag vorgestellt.

Im Zuge steigender Energiepreise, wachsenden Bewusstseins für Umwelt- und Klimaschutz sowie zunehmender Relevanz von Nachhaltigkeitsaspekten in der Gesellschaft richten produzierende Unternehmen vermehrt ihre Aufmerksamkeit auf einen effizienten Einsatz von Energie [1]. Ein produzierender Betrieb kann sich damit einen Wettbewerbsvorteil gegenüber der Konkurrenz verschaffen. Dies verdeutlicht, dass ökologische Zielsetzungen und die ökonomischen Ziele eines Unternehmens durchaus in Einklang miteinander stehen können. Dabei wird der erforderliche Energiebedarf zur Erfüllung der Produktionsaufgaben insbesondere von der ausgewählten Technik und deren effizienten Betrieb determiniert. Voraussetzung jeglicher Maßnahmen zur Optimierung von energetischen Abläufen in einem Unternehmen ist eine Transparenz zum gegenwärtigen Zustand. Diese kann nach dem Referenzmodell der ISO 50001 durch die Messung, Überwachung und Analyse des Energieverbrauchs erreicht werden [2].

In der betrieblichen Realität bestehen aufgrund der komplexen Wechselwirkungen der Energieverbraucher und deren dynamischen Verbrauchsstrukturen zahlreiche Herausforderungen bei der Erfassung des gegenwärtigen energetischen Zustands [3]. Dadurch herrschen in den meisten Betrieben Defizite hinsichtlich der Informationen über den Leistungsbedarf und Energieverbrauch der eingesetzten Anlagen. Folglich fehlen den Entscheidungsträgern die Informationen zur Energiekosteneinsparung.

Diese Informationslücke kann durch neue aufstrebende Technologien der Industrie 4.0 geschlossen werden. Technologien der Industrie 4.0 (wie z. B. Smart Meter oder Smart Sensors) versorgen die Anwender mit Echtzeitdaten zum Energieverbrauch [4]. Die Verfügbarkeit dieser Daten ermöglicht Aussagen über den reinen Energieverbrauch hinaus. So können bspw. auch Informationen zum Produktionsprozess oder zu Anlagenteilen parallel verarbeitet werden. Das anvisierte Ziel der Industrie 4.0 ist die Bereitstellung von kundenindividuellen Lösungen in flexiblen und zuverlässigen Produktionsumgebungen [5]. Damit dies erreicht wird, sind Fabriken mit entsprechenden neuen Informations- und Kommunikationstechnologien, durch die Informationen sofort verfügbar sind, auszustatten. Trotz des Potenzials von Industrie 4.0 haben 70 % der produzierenden Unternehmen in Deutschland bislang weder Strategien noch Verantwortlichkeiten zur Umsetzung der Industrie 4.0 definiert [6]. Gründe dafür liegen in der Überforderung mit der Diversität und Vielschichtigkeit von Industrie 4.0 sowie in dem fehlenden Wissen über eine strukturierte Einführung in dieses Thema [7].

Lösungsansatz zur ganzheitlichen Einführung von Industrie 4.0 in Unternehmen

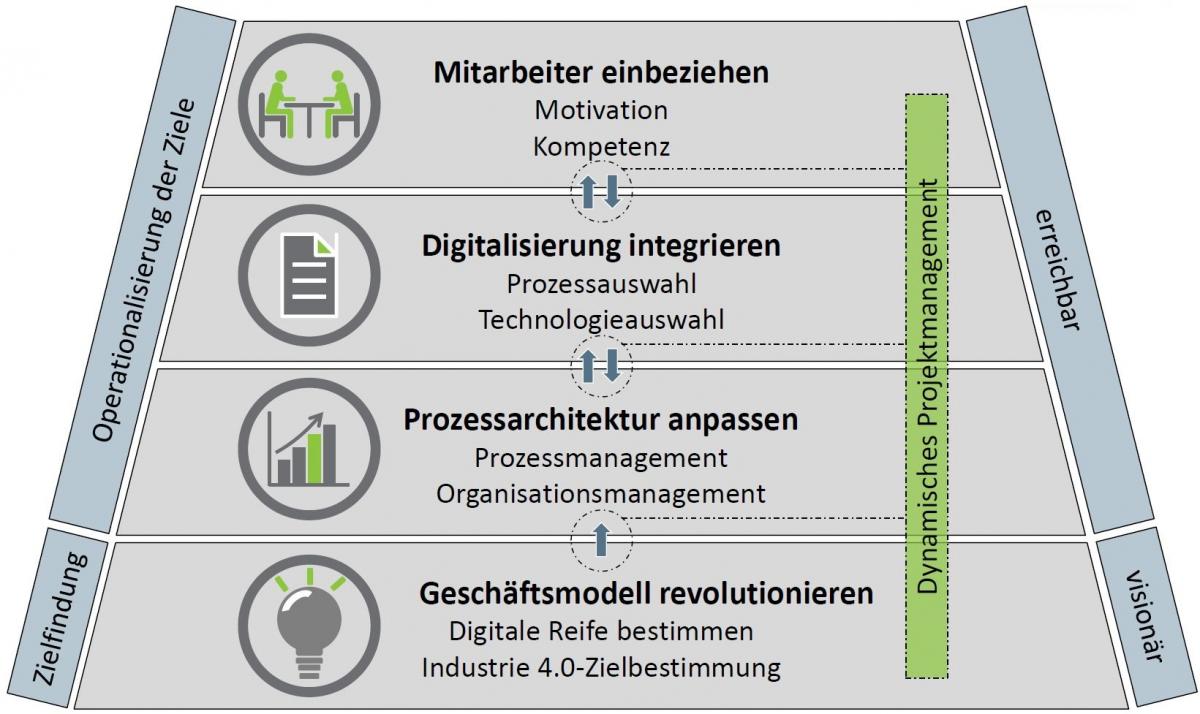

Um die Einführung von Industrie 4.0 in den Unternehmen zu fördern, ist eine ganzheitliche Herangehensweise erforderlich. Eine solche Vorgehensweise ermöglicht es, eine systematische Erschließung der Unternehmensrealität und, darauf aufbauend, eine unternehmerische Vision zur Nutzung von Industrie 4.0 zu entwickeln, ohne die charakteristischen Merkmale des Unternehmens aus den Augen zu verlieren. Zu diesen Merkmalen zählen das Geschäftsmodell, die Prozessarchitektur, die eingesetzte Technik und die Mitarbeiter eines Betriebs (Bild 1). Der holistische Ansatz führt zu einem systematischen Umgang mit der Komplexität und der damit einhergehenden Unsicherheit hinsichtlich der Industrie 4.0-Einführung, da abhängig von den unternehmerischen Rahmenbedingungen eine zugeschnittene Industrie 4.0-Lösung integriert wird.

Den Ausgangspunkt der Einführung bildet die Ermittlung des Erfahrungsniveaus eines Unternehmens mit Industrie 4.0-Technologien und -Ansätzen, um dessen digitale Reife festzustellen [8]. Diese Reifegradbestimmung wird genutzt, um die Stellung des Unternehmens etwa hinsichtlich Best-Practices im produzierenden Gewerbe zu beurteilen. Auf Basis dieser Ergebnisse ist das Geschäftsmodell des Unternehmens zu hinterfragen und zu optimieren. Mit der Industrie 4.0 reagieren Unternehmen auf die weltweit gültigen Megatrends, wie die Globalisierung, den demographischen Wandel oder die Ressourcenverknappung [4]. Aus diesen Umwelteinfl üssen lassen sich konkrete Anforderungen an die Unternehmen ableiten, wie beispielsweise die Produkte zu individualisieren, die Flexibilität zu steigern, die Arbeitsläufe zu bereichern oder die Ressourcen zu schonen [9]. Inwiefern Unternehmen auf diese Anforderungen reagieren müssen, ist anhand einer Wettbewerbs- und Konkurrenzanalyse zu überprüfen. Aus den ermittelten Marktanforderungen lässt sich das Geschäftsmodell ableiten, das den Erhalt und den Ausbau der Wettbewerbsfähigkeit des Unternehmens sicher stellt. Ist die strategische Ausrichtung geklärt, kann die Industrie 4.0 zum Erreichen der langfristigen Ziele beitragen.

Bild 1: Ordnungsmodell zur ganzheitlichen Einführung der Industrie 4.0.

Voraussetzung für die Einführung von Industrie 4.0 ist, die Prozessarchitektur so anzupassen, dass die Produkte oder Services eff ektiv und effi zient umgesetzt werden können. Dies liegt darin begründet, dass der Lösungsansatz der Industrie 4.0 auf der Verschmelzung von Automatisierung und Digitalisierung beruht. Das Prinzip der Automatisierung basiert auf der Übernahme von gut strukturierten und in sich wiederholenden Abläufen, da diese sich leicht standardisieren und formalisieren lassen [10]. Die Technologien der Industrie 4.0 sprechen folglich standardisierte Prozesse an. Bevor über eine Digitalisierung im Unternehmen nachgedacht werden kann, muss durch ein durchgängiges Prozessmanagement Transparenz geschaff en und geprüft werden, ob die betrieblichen Prozesse optimal ablaufen. Dadurch werden die Digitalisierung schlechter Prozesse sowie die Beschleunigung überfl üssiger Tätigkeiten verhindert. Eine Revolution des Geschäftsmodells und eine Optimierung der Prozessabläufe erfordern in der Regel eine Anpassung der Organisationsphilosophie an die technologischen Innovationen der Industrie 4.0. Bei einer stringenten Industrie 4.0-Einführung ist eine marktorientierte Weiterentwicklung zur Prozessorganisation anzustreben, um die organisatorische Komplexität zu reduzieren und fl exibel auf Kundenbedürfnisse zu reagieren.

Ist ein von den betrieblichen Rahmenbedingungen abhängiges Digitalisierungsniveau erreicht, erfolgt die Planung und Integration geeigneter Industrie 4.0-Lösungen. Wichtig bei der Digitalisierung von Prozessen ist die Auswahl einer passenden technologischen Lösungsvariante für das jeweilige Problem. Abhängig von der digitalen Reife, der Prozessarchitektur und der unternehmensspezifischen Problemstellung können es „High End“-Lösungen oder „Low-End“-Lösungen sein, die zur Kompensation fehlender Funktionalitäten eingesetzt werden [7]. Die Digitalisierungsmöglichkeiten (beispielsweise Reduzierung des manuellen Aufwands bei gleicher Prozessstabilität) sind durch eine Risiko- und Potenzialanalyse abzuschätzen, um die Wirtschaftlichkeit der Digitalisierungsoff ensive zu bewerten [8].

Zeitgleich ist es notwendig, die Mitarbeiter aktiv in den Veränderungsprozess der Industrie 4.0 einzubinden, damit die neue Arbeitsund Produktionswelt akzeptiert wird [11]. Ohne das Engagement von Mitarbeitern, die aus intrinsischer Motivation in die Gestaltung, Implementierung und ständige Verbesserung involviert sind, ist die Einführung der Industrie 4.0 aussichtslos. Hierzu sind die Mitarbeiter durch bedarfsgerechte Qualifi zierungskonzepte und technologische Hilfsmittel auf die neuen Herausforderungen (z. B. zunehmende Datenfülle) vorzubereiten [8].

Um die strategischen Ziele der digitalen Transformation umzusetzen, ist eine Vielzahl an komplexen Projekten zur Schließung der Digitalisierungslücken eines Unternehmens notwendig. Diese Umsetzung ist erfolgsabhängig von einem dynamischen Projektmanagement, welches auf das veränderbare Umfeld innerhalb der Projekte fl exibel reagiert und durch kurze Rückkopplungsschleifen schnelle Ergebnisse liefert. Das Projektmanagement bildet somit das Bindeglied zwischen den Industrie 4.0-Zielsetzungen und deren Realisierung.

Anwendung des Lösungsansatzes zur Steigerung der Energietransparenz

Da große Unternehmen seit Frühjahr 2015 ein Energiemanagement-System nach ISO 50001 nachweisen oder ein Energie-Audit durchführen müssen, ist das Energiemanagement in den Geschäftsmodellen von Unternehmen häufi g bereits integriert und bietet so einen möglichen Einstieg in die Industrie 4.0. Dabei gibt es eine Vielzahl an möglichen Schnittstellen-Themen, die aus energetischer Sicht während des oben skizzierten Einführungsprozesses der Industrie 4.0 angegriffen werden können (Bild 2).

Bild 2: Verknüpfung von energetischen Aspekten mit den Einführungsphasen der

Industrie 4.0.

In der Phase der Industrie 4.0-Zielbestimmung ist das notwendige Transparenzniveau (z. B. hinsichtlich der Prozesse, Prozessketten oder Fabriken) festzulegen. Abhängig vom notwendigen Detaillierungsgrad lassen sich weitere Potenziale zur Nutzung der Echtzeitdaten eruieren. Der Energieeinkauf besitzt beispielsweise anhand von Echtzeitdaten eine bessere Verhandlungsposition gegenüber Energielieferanten und kann abhängig von dem Energiepreis sowie dem Verbrauch bei den jeweils günstigsten Anbietern einkaufen. Die Daten können auch zur Prozessanalyse, beispielsweise für die präventive Instandhaltung, genutzt werden, indem ein notwendiger Teiletausch anhand des Energiemusters einer Anlage erkannt wird [12].

Im Kontext des Prozessmanagements bildet eine sorgfältige Dokumentation des vorhandenen Zustands des betrachteten Produktionssystems den Ausgangspunkt [3]. Abhängig vom benötigten Transparenzniveau gehören hierzu genaue Angaben zur Gestaltung und zum Aufbau der Energieversorgung sowie Informationen zu den Bedingungen vor Ort, den technischen Begebenheiten und den Fertigungsabläufen. Die Darstellung des Produktionssystems ermöglicht eine generelle Übersicht über das Unternehmen und dient als Informationsgrundlage für die spätere Digitalisierung der Energieverbräuche sowie zur Identifi kation von möglichen Einsparpotenzialen.Gleichzeitig ist für eine erfolgreiche Digitalisierung der Einbezug der kostenverursachenden Unternehmensbereiche erforderlich, da innerhalb dieser auf Grundlage der bereitgestellten Informationen Entscheidungen getroffen und Maßnahmen implementiert werden. Notwendig hierzu ist die organisatorische Ausrichtung der abteilungsindividuellen Zielsysteme auf die Anforderungen einer energieeffizienten Produktion. Darüber hinaus sollten alle Aktivitäten zentral koordiniert werden, beispielsweise durch einen Energiemanager [13].

Für die erfolgreiche Digitalisierung ist der Einsatz smarter Energiemanagement-Komponenten unabdingbar. Diese Komponenten müssen offene Schnittstellen sowie offene Standards zur unternehmensweiten Datenintegration beinhalten. Dadurch bietet die Vernetzung von Energiedaten (beispielsweise mit dem ERP-System oder den Energiepreisen) Lösungen, die über das Energiemanagement hinausgehen [4]. Grundlage dafür bilden Messgeräte, die die Energiedaten mit dem erforderlichen Detaillierungsgrad und während des laufenden Betriebs automatisiert erfassen. Zusätzlich sind softwarebasierte Systeme zur Ablage, Visualisierung und Auswertung der gemessenen Verbrauchsdaten notwendig.

Die Visualisierung der erhobenen Energiedaten ist eine wesentliche Assistenzfunktion, um das energetische Verhalten des Produktionssystems unverfälscht und aussagekräftig wiederzugeben und bietet somit eine Entscheidungsunterstützung. Die Interpretation der Energiedaten sowie die kontinuierliche Verbesserung der Prozesse hängt maßgeblich von der Motivation und den technischen Kenntnissen der involvierten Mitarbeiter ab. Um diese einzubinden, ist für die erfolgreiche Implementierung der Industrie 4.0 eine zweigleisige Strategie im Sinne des Change-Managements zu empfehlen, das auf eine rationelle Energienutzung sowie Technologie-Offenheit ausgelegt ist. Zum einen ist eine Unterstützung des Managements erforderlich (Top-down-Impuls), zum anderen sind Veränderungen auf operativer Ebene notwendig (Bottom-up-Impuls). Um diese Strategie zu begünstigen, sind Sofortmaßnahmen wie umsetzungsorientierte Mitarbeiterworkshops hilfreich, die einen kurzfristig erreichbaren Erfolg erzielen.

Zur Umsetzung der Einführungsstrategie empfiehlt sich die Überführung dieser in eine unternehmensindividuelle Industrie 4.0-Roadmap. In der Roadmap werden Technologien, Aufwand-Nutzen-Betrachtungen, Angaben zum Ressourcenbedarf und zeitliche Abhängigkeiten dargelegt, um die Qualität der technologiebezogenen strategischen Entscheidungen systematisch zu bewerten, offene Themenkomplexe zu identifizieren sowie die zukünftige Ausrichtung des Unternehmens zu bestimmen. Insbesondere können anhand von Leuchtturmprojekten die erfolgreichen Entwicklungen und Anwendungen der Digitalisierung demonstriert werden.

Zusammenfassung

Vor dem Hintergrund zunehmender Energiekosten und der Relevanz von Nachhaltigkeitsaspekten in der Gesellschaft bietet energetische Transparenz im Unternehmen entscheidende Wettbewerbsvorteile gegenüber der Konkurrenz. Energietransparenz kann durch die Anwendung der Industrie 4.0 erreicht werden, da deren innovative Technologien die Energieflüsse im Unternehmen sichtbar, bewertbar und kontrollierbar machen. Jedoch fehlen den Unternehmen bei der Umsetzung der Industrie 4.0 entsprechende Vorgehensweisen zur Einführung. Dieser Beitrag stellt einen Ansatz zur ganzheitlichen Einführung von Industrie 4.0 vor. Der ganzheitliche Ansatz beruht auf mehreren Ebenen unter besonderer Berücksichtigung des Geschäftsmodells, der Prozessarchitektur, der Technik und der Mitarbeiter. Ausgehend von neuen Geschäftsmodellen, die durch die Industrie 4.0 ermöglicht werden, wird das Unternehmen auf die Digitalisierung vorbereitet. Die Digitalisierungsinitiative beginnt mit einer Prozessanalyse, damit durch optimierte Prozesse das volle Wertschöpfungspotenzial der Industrie 4.0 genutzt wird. Darauf aufbauend ist die Organisation auf die veränderten Rahmenbedingungen der Industrie 4.0 anzupassen. Ist ein vom betrieblichen Umfeld akzeptables Digitalisierungsniveau erreicht, erfolgt die Planung und Integration geeigneter Industrie 4.0-Technologien. Zeitgleich ist es notwendig, die Mitarbeiter beispielsweise durch entsprechende Schulungen aktiv in den Veränderungsprozess der Industrie 4.0 einzubinden, damit die neue Arbeits- und Produktionswelt akzeptiert wird. Empfohlen wird, die Einführungsstrategie in eine Industrie 4.0- Roadmap zu überführen, um die strategische Ausrichtung des Unternehmens festzusetzen. Dieser Beitrag legt dar, dass für die erfolgreiche Einführung der Industrie 4.0 ein mehrstufiger Einführungsprozess notwendig ist, um die Potenziale der Industrie 4.0 zu nutzen.

Schlüsselwörter:

Energietransparenz, Energiemanagement, Industrie 4.0, EinführungsstrategieLiteratur:

[1] Thiede, S.: Energy Efficiency in Manufacturing Systems, 1. Auflage. Berlin Heidelberg 2012.

[2] DIN EN ISO 50001:2011-12: Energiemanagementsysteme - Anforderungen mit Anleitung zur Anwendung. Berlin 2011-2012.

[3] Gerrit, P.: Towards Energy Transparent Factories, 1. Auflage. Cham 2016.

[4] Köhler-Schute, C.: Industrie 4.0: Ein praxisorientierter Ansatz, 1. Auflage. Berlin 2015.

[5] Schuh, G.; Potente, T.; Wesch-Potente, C; Prote, C.: Collaboration Mechanisms to Increase Productivity in the Context of Industrie 4.0. In: Procedia CIRP 19 (2014), S. 51- 56.

[6] McKinsey Digital: Industry 4.0 – How to navigate digitization of the manufacturing sector. 2015.

[7] Roth, A.: Einführung und Umsetzung von Industrie 4.0, 1. Auflage. Heidelberg 2016.

[8] Lanza, G.; Nyhuis, P.; Majid Ansari, S.; Kuprat, T.; Liebrecht, C.: Befähigungs- und Einführungsstrategien für Industrie 4.0 – Vorstellung eines reifegradbasierten Ansatzes zur Implementierung von Industrie 4.0. In: Zeitschrift für wirtschaftlichen Fabrikbetrieb 111 (2016) 1-2, S. 76-79.

[9] Brettel, M.; Klein, M.; Friederichsen, N.: The relevance of manufacturing flexibility in the context of Industrie 4.0. In: Procedia CIRP 41 (2016), S. 105-110.

[10] Abolhassan, F.: Der Weg zur modernen IT-Fabrik, 1. Auflage. Wiesbaden 2013.

[11] Dombrowski, U.; Wagner, T.: Arbeitsbedingungen im Wandel der Industrie 4.0. In: Zeitschrift für wirtschaftlichen Fabrikbetrieb 109 (2014) 5, S. 351-355.

[12] Shrouf, F.; Miragliotta, G.: Energy management based on Internet of Things: practices and framework for adoption in production management. In: Journal of Cleaner Production 100 (2015), S. 235-246.

[13] Wulf, S.; Majid Ansari, S.: Material- und energieeffiziente Produktion – Voraussetzungen an eine moderne Arbeitsorganisation. In: Industrie Management 31 (2015) 3, S. 61-64.