Effiziente Logistiknetzwerke erleben

Der Logistik-Demonstrator des RWTH Aachen Campus-Cluster Logistik zeigt innovative Möglichkeiten zur Steigerung der Logistikleistung

Ein Schlüssel für die Wettbewerbsfähigkeit von Unternehmen liegt in richtigen Kombination und Anwendung innovativer Lösungen. Ein Mangel an Konnektivität unterschiedlicher Lösungen behindert oft den Weg zu einer effizienten Wertschöpfung in Produktions- und Logistiknetzwerken, da nicht alle benötigten Informationen in ausreichender Qualität rechtzeitig zur Verfügung stehen. In der Automobilindustrie spielt eine hohe Logistikleistung eine besonders große Rolle: die Fertigungs- und Geschäftsprozesse sind getaktet; Fehler in der Auftragsabwicklung und Produktionsplanung können durch teuere Produktionsausfälle bestraft werden. Das FIR an der RWTH Aachen forscht intensiv an der Optimierung der Logistikleistung produzierender Unternehmung durch die Anwendung innovativer Konzepte und Lösungen in Logistik und IT. Im Rahmen des RWTH Aachen Campus-Cluster Logistik erarbeitet das FIR gemeinsam mit Produktions- und Dienstleistungsunternehmen, Verbänden und Softwarehäusern an neuen Lösungen zur weiteren Verbesserung der Logistikleistung.

Informationstransparenz ist die Grundlage für eine effiziente und reaktionsfähige Logistik. In der Automobilindustrie kommen häufig logistisch höchst anspruchsvolle Ansätze wie Just-in-Time oder Just-in-Sequenz zum Einsatz. Darin ist die Bereitstellung von Informationen ebenso relevant, wie für die Bereitstellung von physischen Gütern. Laut dem Verband der Automobilindustrie (VDA) lag die deutsche Automobilproduktion im Jahr bei rund 5,9 Millionen PKW [1]. Störungen in der Produktion können nur durch eine transparente Darstellung Entscheidungsrelevanter Informationen kompensiert werden. Außerdem bedarf es einer hohen Flexibilität und Entlang der gesamten Lieferkette, um kurzfristigen Störungen in kurzer Zeit und mit geringem Aufwand effektiv gegensteuern zu können.

Bild 1: Erstes Gebäude des Campus-Clusters Logistik.

RWTH Aachen Campus-Cluster Logistik

Aus diesem Grund forschen im Campus-Cluster Logistik Hochschule und Industrie gemeinsam an der Entwicklung neuer Konzepte für Produktion, Logistik und Dienstleistungen. Ziel des vom FIR an der RWTH Aachen koordinierten Campus-Cluster Logistik ist es, immer komplexe logistische Zusammenhänge und Konzepte in realen Produktions- und IT-Umgebungen greifbar und erforschbar zu machen. Das Campus-Cluster Logistik bietet eine Entwicklungs- und Testumgebung, um die komplexen Zusammenhänge in der Logistik zu entschlüsseln und sie schließlich in einer realen Produktions- und IT-Umgebung zu veranschaulichen.

Mittelpunkt des RWTH Aachen Campus-Clusters Logistik sind drei Innovationslabore: das ERP Innovation Lab, das Smart-Objects Innovation Lab und das Service Science Innovation Lab. Darüber hinaus wird es am Campus-Cluster Logistik eine reale Produktion geben, in der marktfähige Produkte hergestellt werden. Die Produktion bietet neben der realen Fertigung verkaufsfähiger Produkte eine direkte Testumgebung in einer realen Wertschöpfungskette, in der Demonstratoren und Piloten zum Einsatz kommen werden. Schon heute hat das RWTH Aachen Campus-Cluster Logistik zahlreiche unterschiedliche Lösungen in seine Innovationslabore integriert und miteinander vernetzt. Verschiedene ERP-Systeme können in einer mehrstufigen Lieferkette miteinander papierlos kommunizieren und wichtige Dispositionsdaten austauschen. Außerdem wurde durch die Integration zahlreicher Auto-ID Lösungen die Reaktionsfähigkeit innerhalb der einzelnen Planungsstufen erheblich erhöht.

Das Campus-Cluster Logistik ist ein einzigartiges Konstrukt für die Entwicklung, Erprobung und Demonstration von innovativen Logistik- und Dienstleistungskonzepten. Bereits heute sind drei Innovation-Labs eröffnet. Nach dem Umzug in das neue Gebäude auf dem Areal des Campus Melaten (Bild1) arbeiten zahlreiche Unternehmen gemeinsam mit verschiedenen Instituten der RWTH Aachen unter einem Dach. Die unmittelbare Nähe zur Hochschule ermöglicht den „immatrukulierten“ Unternehmen Zugang zu aktueller Forschung im Bereich der Logistik und zum akademischen Nachwuchs. Dies ist eine wesentliches Unterscheidungsmerkmal im Vergleich zu anderen Technologieparks.

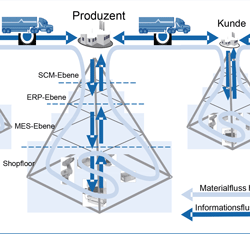

Bild 2: Das Logistikverständnis im Cluster Logistik.

Vertikal oder horizontal? Beides!

Produzierende Unternehmen müssen Prozesse der Produktionsplanung und Auftragsabwicklung effizient gestalten, stehen aber gleichzeitig vor Herausforderungen wie mangelnder Datenverfügbarkeit, geringer Informationstransparenz und unzureichender bzw. fehlender Integration der Informationssysteme. Aufgrund dessen können die Supply-Chain-Akteure nur ihre „lokalen“ Prozesse überschauen und sehen dabei nicht das Gesamtbild, das wirtschaftlich gesehen zu günstigeren Entscheidungen führen kann. Die Betrachtung der horizontalen und vertikalen Integration ist daher von enormer Bedeutung (Bild 2).

Unter vertikaler Integration (innerbetrieblich) wird die Harmonisierung und Integration der unternehmensinternen Informationstechnologien von der automatisierten Erfassung hochauflösender Bewegungsdaten (z.B. durch RFID) bis zur Nutzung dieser Daten in höher gelagerten Planungs- und Steuerungssystemen (z.B. Manufacturing Execution System, kurz MES) verstanden. Unter horizontaler Integration (überbetrieblich) wird ein unternehmensübergreifender Austausch relevanter Informationen entlang der Lieferkette verstanden. Sie befähigt Unternehmen, reibungslos elektronische Nachrichten wie Bestellungen, Bestellbestätigungen, Liefervisen etc. papierlos und ohne großen Zeitverzug auszutauschen. Gleichzeitig ermöglicht die horizontale Integration, logistische Kooperationskonzepte wie das „Collaborative Planning, Forecasting and Replenishment (CPFR)“ effizient einzusetzen und so die Gefahr von sich aufschaukelnden Beständen und Bestellmengen (der sogenannte Bullwhip-Effekt) deutlich zu verringern. Gerade im überbetrieblichen Kontext kommen die Vorteile des Electronic Product Code Information Service (EPCIS) zum Tragen. Es können EPCIS-Ereignisse zwischen Beteiligten der Wertschöpfungskette ausgetauscht und somit Intransparenzen im Warenfluss reduziert werden. Insbesondere durch das Zusammenspiel von EDI und EPCIS können Optimierungspotenziale in überbetrieblichen Produktions- und Lieferantennetzwerken realisiert werden [2].

Das Zusammenspiel von vertikaler und horizontaler Integration bietet eine stabile Basis für flexible Lieferketten. Reaktionsfähigkeit eröffnet die Möglichkeit zur gezielten Kosteneinsparung durch transparente Prozessgestaltung. Kostenintensive Bereiche, wie z. B: Lagerbestände, können identifiziert und nachhaltig verbessert werden [3].

Auf dem Weg zu einer reaktionsfähigen und nachhaltigen Lieferkette muss als Voraussetzung die Echtzeitfähigkeit der Systeme und der Kommunikation zwischen den Systemen geschaffen werden. Echtzeitfähigkeit bezeichnet die Fähigkeit eines Systems, innerhalb eines festgeschriebenen Zeitfensters, eine benötigte Information zur Verfügung zu stellen und diese verarbeiten zu können. Eine weitere Voraussetzung ist die Informationstransparenz zwischen allen beteiligten Aufgabenträgern. Echtzeitfähigkeit ist eine notwendige Eigenschaft wettbewerbsfähiger Unternehmen, um eine Anpassung an eine volatile Umgebung und sich ständig ändernde Kundenwünsche zu ermöglichen. Solche Unternehmen weisen enorme Entwicklungspotenziale auf.

Transparenz mal anders: der Logistik-Demonstrator

Ein vom FIR gemeinsam mit den Partnern des RWTH Aachen Campus-Clusters Logistik entwickelter Logistik-Demonstrator veranschaulicht die Möglichkeiten und Potenziale horizontaler und vertikaler Integration. Ziel des Demonstrators ist es, komplexe Zusammenhänge in der Logistik erlebbar und Potenziale der vertikalen und horizontalen Integration begreifbar zu machen. Der Logistik-Demonstrator bildet dabei wesentliche Schritte der Auftragsabwicklung vom Auslösen des Kundenauftrags durch den Endkunden bis zur Rohwarenbeschaffung beim Zulieferer auf der dritten Wertschöpfungsstufe ab. Dabei werden Vorteile der automatischen Identifikation in Kombination mit der Nutzung von Standards aufgezeigt. Durch die gegebene Transparenz können verschiedene Szenarien getestet werden und alle Effekte einer Veränderung offengelegt werden. So können alle Glieder der Lieferkette lernen, welche Auswirkungen ihre Entscheidungen auf die gesamte Supply Chain haben und wie sie diese optimieren können.

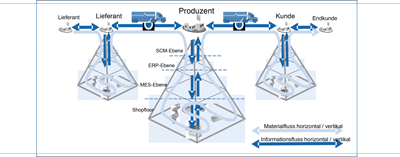

Im Rahmen der CeBIT 2012 konnten die Besucher an einer beispielhaften USB-Stick-Produktion die Auftragsabwicklung einer dreistufigen Lieferkette schrittweise mit verfolgen (Bild 3). Im Vergleich zu herkömmlichen Simulatoren, die sich nur auf den Prozessablauf in einem einzigen Unternehmen beschränken, zeigt der Logistik-Demonstrator eine komplette Lieferkette auf. In der Rolle eines Kunden konnten die Besucher einen Auftrag zur Produktion eines individuellen USB-Sticks über einen Webshop aufgeben. Die daran anschließende inner- und überbetriebliche Auftragsabwicklung wird durch den Einsatz zahlreicher innovativer Technologien wie RFID und Sprachsteuerung unterstützt. Trotz der unterschiedlichen ERP-Systeme entlang der Lieferkette kann die Auftragsabwicklung reibungslos über den Standard „myOpenFactory®“ durchgeführt werden. Die Arbeit mit echter Software und Hardware macht den Logistik-Demonstrator einzigartig im Vergleich zu anderen Demonstratoren, die in der Regel nur mit virtuellen Simulationen arbeiten. Eine Rückverfolgung der Materialströme ist über den Einsatz von RFID-Tags auf Artikelebene jederzeit möglich. Dazu nutzt der Logistik-Demonstrator GS1-Standards. So wird einer in der realen Welt auftretenden Herausforderung – der weltweit überschneidungsfreien Identifizierbarkeit – Rechnung getragen. Die vom Lieferanten versandten USB-Stick-Rohlinge werden mit einem standardisierten Versandetikett und dem Serial Shipping Container Code (SSCC) auf Verpackungsebene ausgezeichnet. Nach automatisierter Vereinnahmung beim Produzenten und Abgleich mit dem im Vorfeld elektronisch versandten Lieferavis werden die Rohlinge mit lasergraviertem Schriftzug sowie mit spezifischen Dokumenten auf dem Stick kundenindividuell veredelt. Die Einzelprodukte werden vom Produzenten in diesem konkreten Beispiel mit einer serialisierten Artikelnummer ausgestattet, die das Produkt im weiteren Prozessablauf eindeutig identifiziert. Diese sowohl auf einem RFID-Tag als auch in einem GS1-DataMatrix hinterlegten serialisierten Idente ermöglichen eine eindeutige Zuordnung und Rückverfolgbarkeit von (Vor-)Produkten und Sendungseinheiten, auch im Sinne des EPCIS. So können nachgelagert beim Händler diese Idente genutzt werden, um Bestellungen mit Lieferungen abzugleichen sowie unter Zuhilfenahme von Pick-by-Voice-Lösungen die Ein- und Auslagerung unterstützt werden. Am Ende entsteht ein verkaufsfähiges Produkt.

Bild 3: Veranschaulichung der Waren- und Informationsflüsse.

Der Demonstrator zeigt wie mithilfe von Transaktions- und Identifikationsstandards und elektronischem Informationstransfer Prozesse in Einkauf, Produktion und Vertrieb deutlich effizienter gestaltet werden können und wie Unternehmen schneller auf Informationen zugreifen und somit auf Probleme wie einen drohenden Lieferverzug reagieren können. Auswirkungen einer 20 % höheren Bestellung des Händlers können direkt für alle Teilnehmer sichtbar gemacht werden. Die Kombination der horizontalen und vertikalen Integration machen es für alle Akteure möglich, sich an Änderungen im Bestellverhalten des Kunden oder sonstige Veränderungen entsprechend anzupassen. Der aufgezeigte Fall einer USB-Stick-Produktion kann auch auf andere Branchen angewandt werden. In der Demonstrationsfabrik des Campus-Cluster Logistik sollen zunächst drei Produkte produziert werden. Unter anderem werden Rahmenteile für das in Aachen entwickelte Elektrofahrzeug Street-Scooter dort produziert.

Der Logistik-Demonstrator wurde anlässlich der Eröffnung des Smart-Objects Innovation-Lab im Februar 2011 erstmals umgesetzt und wird seitdem kontinuierlich weiterentwickelt. Ein wichtiger Meilenstein war die Ausstellung als Leuchtturmprojekt im Auto-ID/RFID Solutions Park der CeBIT 2012. Ein breites Publikum erlebte im Rahmen der fünftägigen Messe den Logistik-Demonstrator und erlebte die Lieferkette der Zukunft hautnah durch die Beauftragung eines individuellen USB-Sticks. Die Resonanz der Zuschauer aus Industrieunternehmen, Verbänden sowie Wissenschaft war durchweg positiv. Weitere Entwicklungen, wie z.B. die Integration industrieller Dienstleistungen werden kontinuierlich im Logistik-Demonstrator integriert und getestet.

Schlüsselwörter:

Logistiknetzwerke, transparente Auftragsabwicklung, Schnittstellenkoordination, Informationstransparenz, Echtzeitfähigkeit, ReaktionsfähigkeitLiteratur:

[1] Verband der Automobilindustrie: Gesamtjahr 2011 mit neuen Rekordmarken bei Export und Produktion. URL: http://www.vda.de/de/meldungen/news/20120103-1.html, Abrufdatum 31.05.2012.

[2] Seifert, D.: Collaborative Planning, Forecasting and Replenishment – How to create a supply chain advantage, AMACOM. New York 2003.

[3] Friedl, J.: Horizontale Kooperationen im Supply Chain Management – Entwicklung eines umweltorientieren Umweltmechanismus. 1. Auflage, Wiesbaden 2006.